公司新聞

NEWS

熱門排行榜

HOT

聯(lián)系方式

CONTACT US

電話:0371-55682180

傳真:0371-55682180

手機:136-7371-1977

郵箱:3489671897@qq.com

地址:鄭州新密市超化鎮(zhèn)工業(yè)園區(qū)

行業(yè)動態(tài)

編輯:admin

分類:行業(yè)動態(tài)

發(fā)布:2021-05-31 18:47:20

瀏覽:次

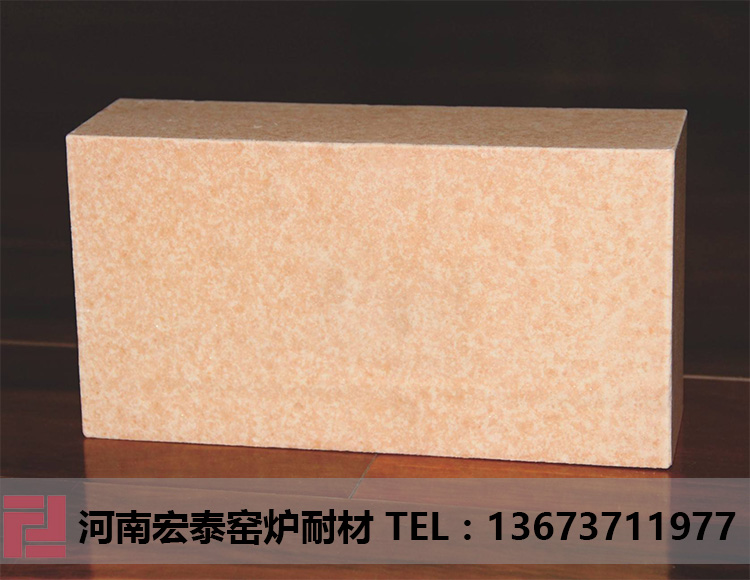

高鋁磚可以說是耐火材料行業(yè)中應(yīng)用最為廣泛的耐火磚之一。高鋁磚規(guī)格尺寸分為上百種,可用于鋼鐵行業(yè)、建材行業(yè)、電力行業(yè)等多種熱工窯爐。

一般來說把Al?O?含量大于48%的硅酸鋁質(zhì)耐火材料統(tǒng)稱為高鋁質(zhì)耐火材料,定型的產(chǎn)品即為常用的高鋁磚,一般分為三個等級:Ⅰ等:Al?O?>75%;Ⅱ等:Al?O? 60%?75%;Ⅲ等:Al?O? 48%?60%。

燒制一級高鋁質(zhì)耐火磚,通常燒成溫度為1700到1800℃;

燒制二級高鋁質(zhì)耐火磚,通常燒成溫度為1600到1700℃;

燒制三級高鋁質(zhì)耐火磚,通常燒成溫度為1500到1600℃;

高鋁磚和多熟料黏土磚的生產(chǎn)工藝類似,其主要耐火原料有:含水鋁氧礦物(一水鋁石、三水鋁石等)為主要組成的高鋁礬土;硅線石族礦物(包括藍晶石、紅柱石、硅線石等);人工合成原料,如工業(yè)氧化鋁、合成莫來石、電熔剛玉等。不同之處在于配料中熟料比例較高,可高達90%?95%,熟料在破碎前需分級揀選和篩分除鐵,燒成溫度較高,如Ⅰ、Ⅱ等高鋁磚用隧道窯燒成時一般為1500?1600℃。

對于高鋁磚的型號和規(guī)格我們在本文不過多的做闡述,如果對于型號規(guī)格尺寸想了解更多的可以在下方留言,小編會單獨發(fā)相關(guān)文件給您。

關(guān)于理化指標(biāo)

高鋁磚的耐火度波動范圍大,一般為1770?2000℃,主要受Al?O?含量的影響,隨著制品中Al?O?含量的增加而提高。同時耐火度還受雜質(zhì)含量和種類的影響,與制品的礦相結(jié)構(gòu)有關(guān)。

高鋁磚荷重軟化開始變形溫度大于1400℃,并隨著Al?O?含量的增加而提高。Al?O?含量小于71.8%的制品,荷重軟化溫度取決于莫來石和玻璃相的數(shù)量比例,隨莫來石數(shù)量的增加而提高。玻璃相的數(shù)量和性質(zhì)對荷重軟化點有明顯影響。Al?O?含量為71.8%?90%時為莫來石、剛玉質(zhì)制品,隨Al?O?含量的增加,玻璃相量基本不變,剛玉雖有增多,但莫來石卻有減少;故荷重軟化溫度提高不顯著。Al?O?含量超過90%以后,隨Al?O?含量的增加,玻璃相數(shù)量減少,荷重軟化溫度顯著提高,由Al?O?90%時的1630℃升至Al?O?100%時的1900℃,荷重軟化溫度都隨Al?O?含量的增加而提高。

高鋁磚的熱導(dǎo)率隨溫度升高而降低。當(dāng)高鋁磚中含Al?O?越高時,其莫來石、剛玉晶體越多,則熱導(dǎo)率隨溫度升高而降低的傾向越明顯。但在1000℃以上,其下降幅度減小。

現(xiàn)行的有關(guān)高鋁磚的國家標(biāo)準(zhǔn)、黑色冶金標(biāo)準(zhǔn)、以及建材行業(yè)標(biāo)準(zhǔn)有以下6條:

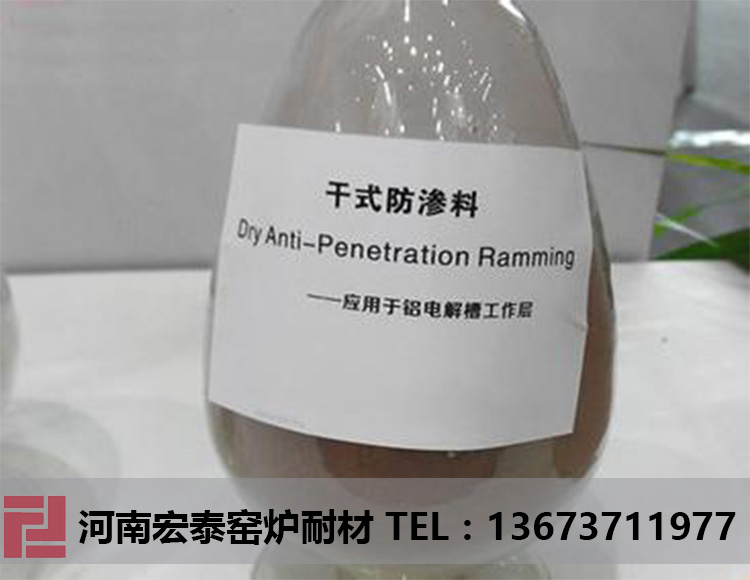

YB∕T 4577-2016 抗?jié)B透高鋁磚

GB/T 2988-2012 高鋁磚

JC/T 1063-2007 水泥窯用抗剝落高鋁磚

YB/T 4439-2014 加熱爐用高鋁質(zhì)錨固磚

JC/T 350-2013 磷酸鹽結(jié)合高鋁質(zhì)磚

GB/T 3995-2014 高鋁質(zhì)隔熱耐火磚

關(guān)于高鋁磚的牌號

普通高鋁磚按Al?O?的百分含量分為LZ-80、LZ-75、LZ-70、LZ-65、LZ-55、LZ-48六個牌號

以1級礬土熟料和電熔白剛玉粉為原料,配入適量膨脹劑,經(jīng)成型和800℃熱處理,可制得熱震穩(wěn)定性較好的高鋁磚。以Ⅰ級礬土熟料和電熔白剛玉粉為原料,配入適量膨脹劑,經(jīng)成型和800℃熱處理,可制得熱震穩(wěn)定性較好的高鋁磚。

為了降低高鋁磚的氣孔率,從原料的選用、配料、混合直至成型、燒成各工序都要采取相應(yīng)的措施。

選用的一級高鋁礬土熟料的吸水率以小于5%為宜,二級高鋁料吸水率以小于7%為宜。把含水量小于4%的軟質(zhì)粘土和鋁礬土熟料混合細磨。用這種混合細磨粉配料,可降低磚坯氣孔率。

配料時的顆粒級配,粗中細之比為4:2:4為宜,最大顆粒應(yīng)不超過5mm?;炝蠒r的加料順序如下:先加入粗顆粒,再加入亞硫酸紙漿廢液后預(yù)混3min,再加入高鋁細粉進行混合。

燒成工藝引起的缺陷

一般情況下,經(jīng)過燒成后高鋁磚中幾乎所有的問題都會暴露出來,產(chǎn)生形形色色的缺陷。其中,主要的缺陷有欠燒、過燒、破損、污染、黑心、扭曲、裂紋等。

1、欠燒

欠燒是由于燒成溫度不夠,或保溫時間不足,或漏入冷風(fēng)引起的問題。一般情況下,欠燒高鋁磚的機械強度低、結(jié)合松散、敲擊時聲音低沉、搬運時容易破損,高溫性能和抗侵蝕性能差。

2、過燒

過燒是燒成溫度過高,或保溫時間過長,或火焰直接接觸磚面引起的問題。一般情況下,過燒高鋁磚的機械強度高、顯氣孔率低、尺寸收縮多、磚體變形大、結(jié)合過于緊密、瓷化嚴(yán)重、敲擊時當(dāng)當(dāng)作響、抗熱震性能很差。不過,當(dāng)原料含有較高Fe?O?、TiO?等過渡性金屬氧化物雜質(zhì)時,過燒也可能使高鋁磚發(fā)泡,出現(xiàn)密度降低、顯氣孔率增大、體積膨脹增大的現(xiàn)象。

3、破損

破損是燒后出現(xiàn)缺棱、掉角、落粒等缺陷。其原因可能是基質(zhì)數(shù)量偏少、結(jié)合劑強度不足、搬運時受力過猛、混練不勻、顆粒偏析、成型壓力不夠或燒成溫度偏低等。

4、污染

污染指熔洞、鐵斑等缺陷。熔洞的成因可能是煤渣、雜物等低熔物混入制磚料,燒成時使高鋁磚熔融所致。鐵斑是制造時鐵質(zhì)物質(zhì)混入原料,燒成時鐵質(zhì)物質(zhì)氧化擴散所致暗色斑塊。其原因可能是在破碎、粉磨時鐵質(zhì)物質(zhì)混入耐火原料。

5、黑心

黑心是燒后耐火制品中心帶有黑色而呈現(xiàn)出的缺陷。黑心的成因可能是制品內(nèi)部的有機物被氧化前,其表面就被產(chǎn)生的玻璃相密封而致。也可能是制品在還原氣氛下燒成,冷卻時受氧化性氣氛影響所致。一般情況下,黑心制品的抗侵蝕性不佳。

6、扭曲

扭曲是高鋁磚制品在高溫下受壓產(chǎn)生的變形,其標(biāo)志是高鋁磚底面的各棱不在同一平面上。如果成型、裝窯、燒成不當(dāng),都可能導(dǎo)致高鋁磚扭曲。

7、裂紋

裂紋指燒后耐火制品具有的各種裂紋,包括表面的、內(nèi)部的、顯見的、隱蔽的裂紋。高鋁磚裂紋的成因各不相同,如成型不當(dāng)可能出現(xiàn)層裂;干燥、燒成過程中收縮、膨脹過大,或收縮、膨脹不均都會引起裂紋;燒成中磚坯受熱、冷卻不均,出現(xiàn)不一致的燒成線變化或承受過大熱應(yīng)力也會引起開裂。

裂紋產(chǎn)生的原因則一般有以下幾種:

(1)原料原因;

改善措施:高鋁磚的主要礦物相組成為莫來石、剛玉和玻璃相。隨著制品中Al?O?含量的增加,莫來石和剛玉相的數(shù)量也增加,玻璃相相應(yīng)減少,制品的耐火度和高溫性能隨之提高。實際生產(chǎn)高鋁磚時,要注意所用的高鋁礬土熟料的雜質(zhì)含量進行控制,按照YB/T5179-2005(高鋁礬土熟料)的要求,K?O和NaO含量<0.35%~0.6%,盡量采用雜質(zhì)含量低和燒結(jié)程度好的原料進行生產(chǎn)。

(2)泥料原因

泥料中的臨界顆粒尺寸、細粉加入量、泥料的混合質(zhì)量都會影響高鋁磚半成品產(chǎn)生裂紋。如基質(zhì)料一般由細粉組成,燒成過程中產(chǎn)生收縮,而顆粒一般是產(chǎn)生膨脹,兩者之間產(chǎn)生較大的變形差而引起內(nèi)應(yīng)力,從而使制品產(chǎn)生裂紋。

(3)成型原因。包含磚型的原因、成型模具設(shè)計不合理、布料不均勻的原因、成型操作和成型壓力的原因

(4)燒成原因

高鋁磚的燒結(jié)是液相燒結(jié),液相的形成溫度和液相量,燒成時的升溫速度、氣氛條件、坯體在燒成過程中產(chǎn)生的收縮以及二次莫來石化合剛玉再結(jié)晶作用會導(dǎo)致不一致收縮,使制品表面產(chǎn)生裂紋。

一般有預(yù)熱帶裂紋、燒成帶裂紋、冷卻帶裂紋。高鋁磚產(chǎn)生裂紋的原因是多方面的,可是有一種或者幾種因素共同作用,但從實質(zhì)上來分析,主要由于應(yīng)力的作用超過高鋁磚本身承受的應(yīng)力才導(dǎo)致裂紋的發(fā)生。實際生產(chǎn)過程中由于制品物理化學(xué)變化而產(chǎn)生的微裂紋有時對制品提高抗熱震性能是有益的,就要根據(jù)造成高鋁磚裂紋的各種因素來進行分析,作出改善提高制品的成品合格率。

高鋁磚的應(yīng)用

高鋁磚主要分為普通高鋁磚和改性高鋁磚。普通高鋁磚是指常用的標(biāo)準(zhǔn)燒成磚,而改性高鋁磚主要是指:高荷軟高鋁磚、微膨脹高鋁磚、低蠕變高鋁磚和磷酸鹽結(jié)合高鋁磚四種。

一、普通高鋁磚。

高鋁磚的主要礦物組成為莫來石、剛玉和玻璃相。

普通高鋁磚主要用于砌筑高爐、熱風(fēng)爐、電爐爐頂、鼓風(fēng)爐、反射爐、回轉(zhuǎn)窯內(nèi)襯。除此之外,高鋁磚還廣泛地用于平爐蓄熱式格子磚、澆注系統(tǒng)用的塞頭、水口磚等。

二、高荷軟高鋁磚。

高荷軟高鋁磚和普通高鋁磚相比,所不同的是基質(zhì)部分和結(jié)合劑部分。

(1)基質(zhì)部分除添加三石精礦外,按照燒后化學(xué)組成接近莫來石的理論組成,合理引入高鋁物料(磨細的高鋁礬土、工業(yè)氧化鋁或a-Al2O3 微粉、剛玉粉、高鋁剛玉粉)。

(2)結(jié)合劑選擇優(yōu)質(zhì)球黏土等,視品種不同采用黏土復(fù)合結(jié)合劑,或莫來石質(zhì)結(jié)合劑。

通過采用以上辦法,使高鋁磚的荷重軟化溫度提高50-70℃。

三、 微膨脹高鋁磚

微膨脹高鋁磚是以高鋁礬土為主體原料,添加三石精礦,按照高鋁磚生產(chǎn)工藝流程制成。為使高鋁磚在使用過程中適量膨脹,關(guān)鍵選擇好三石礦物和其粒度,控制好燒成溫度,使所選的石礦物部分莫來石化,殘留部分三石礦物。殘留的三石礦物在使用過程中進一步莫來石化( 一次或二次莫來石化),伴著膨脹反應(yīng)。選擇的三石礦物以復(fù)合材料為好。因三石礦物的分解溫度各不相同。莫來石化產(chǎn)生的膨脹也各有差異,利用此特征,高鋁磚因工作溫度不同而有相應(yīng)的膨脹效應(yīng),擠緊磚縫,提高磚的整體密實性,從而提高了磚的抗熔渣滲透能力。

四、低蠕變高鋁磚

我國長期在熱風(fēng)爐使用的黏土磚、高鋁磚的考核指標(biāo)中,主要是荷重軟化溫度,未提出蠕變率的指標(biāo)要求。經(jīng)過長年使用,出現(xiàn)了磚的變形、開裂、下沉等問題,如果熱風(fēng)爐風(fēng)溫提高,此類問題更加突出。隨著煉鐵高爐大容積、高風(fēng)溫技術(shù)及長壽化的發(fā)展,對熱風(fēng)爐用耐火材料提出了更高的要求,要求材料能承受長期熱應(yīng)力和高風(fēng)溫等的作用而不易損壞。因此要求熱風(fēng)爐用高鋁磚具有低的蠕變率。這對熱風(fēng)爐的長壽起著重要作用。低蠕變高鋁磚的理化指標(biāo)如下:

為了解決高鋁磚的抗蠕變性,采用添加有益礦物的辦法,利用所謂的未平衡反應(yīng)來解決、當(dāng)蠕變溫度為1550℃、1500℃ 時添加物為石英、三石礦物;蠕變溫度為1450℃ 、1400℃、1350℃時,添加物為三石礦物,相應(yīng)引入剛玉、a-Al2O3等;蠕變溫度為1300℃、1270℃、1250℃ 時,添加物為三石礦物。其中,三石礦物、活性氧化鋁等主要以基質(zhì)形式加入,基質(zhì)的完全或近于完全莫來石化是關(guān)鍵。因為基質(zhì)的莫來石化,必將提高材料的莫來石含量,降低玻璃相含量,而莫來石優(yōu)異的力學(xué)、熱學(xué)性能有利于材料高溫性能的改善或提高。

經(jīng)研究表明,在高鋁磚的生產(chǎn)中,加入15%-35%的硅線石精礦,可制得蠕變溫變?yōu)?400-1450℃的高爐熱風(fēng)爐用高荷軟、低蠕變高鋁磚。對于蠕變溫度為1500~-1550℃的低蠕變高鋁磚,除添加適量的硅線石外,還需加入一定量的莫來石;或采用部分電熔剛玉和硅石原料。

五、磷酸鹽結(jié)合高鋁磚

磷酸鹽結(jié)合高鋁磚是以致密的特級或一級高鋁礬土熟料為主要原料,磷酸溶液或磷酸鋁溶液為結(jié)合劑,經(jīng)半干法機成型后,于400-600℃熱處理而制成的化學(xué)結(jié)合耐火制品。它屬于免燒磚,為避免在高溫使用過程中制品收縮較大,配料中需要引入加熱膨脹性原料,如藍晶石、硅線石、葉蠟石、硅石等。與陶瓷結(jié)合的燒成高鋁相比,其抗剝落性更好,但其荷重軟化溫度較低,抗侵蝕性較差,因此需加入少量的電熔剛玉莫來石等,以強化基質(zhì)。磷酸鹽結(jié)合高鋁磚適用于水泥窯、電爐頂和鋼包等。

相關(guān)資訊

- 耐火澆注料的流動度測算方法 2023-12-12

- 耐火澆注料的凝結(jié)性和硬化性 2023-12-12

- 耐火澆注料襯里自粉化現(xiàn)象原因初探 2023-12-12

- 鍋爐用耐火澆注料、耐火可塑料施工后應(yīng)如何進行烘爐 2023-12-12

- 原料對Al2O3-SiC-C耐火質(zhì)澆注料的影響 2023-12-12

- 耐火澆注料澆注方式的發(fā)展歷程 2023-12-12

- 耐火澆注料的施工工程質(zhì)量驗收項目都有哪些 2023-12-12

- 輕質(zhì)莫來石澆注料在加熱爐上的應(yīng)用 2023-12-12

- 產(chǎn)業(yè)環(huán)?;莻鹘y(tǒng)產(chǎn)業(yè)轉(zhuǎn)型必然趨勢 2023-12-12

- 交流電熔鎂爐與直流電熔鎂爐的特點和不足以及對電熔鎂砂的影響 2023-08-22

推薦產(chǎn)品